News

Bernard Charlès, vice-président du conseil d’administration et directeur général de Dassault Systèmes

Jean-Pierre Sanfourche, Chargé de Mission à l’Association Aéronautique et Astronautique de France, a interviewé Bernard Charlès, Vice-Président du Conseil d’Administration et Directeur Général de Dassault Systèmes

J.-P. S. : Votre Société, au cours des trente dernières années, a progressivement transformé l’industrie aéronautique grâce aux outils numériques que vous avez mis à leur disposition, qui permettent de concevoir et développer un avion avant sa réalisation physique. Et depuis le début des années 2010, c’est « l’IMPRESSION 3D » qui est en train de tout changer. Pourriez-vous décrire en quelques mots la philosophie générale de cette évolution ?

B.C. – Les activités de Dassault Systèmes ont pris naissance à la fin des années 1970 avec l’aéronautique et ce n’est pas un hasard, pourquoi ? Lorsqu’on prépare le design et développement d’un nouvel avion, on réalise des maquettes dont mesure ensuite le comportement aérodynamique en soufflerie. Ces maquettes sont des maquettes de simulation. On suivait la démarche suivante : dessin de maquette > réalisation de maquette > essais en soufflerie > analyse des résultats > optimisation des formes aérodynamiques > conception détaillée de l’avion. Grâce à l’avènement de l’informatique, on a pu progressivement raccourcir tout ce long processus en réalisant la maquette numérique et en faisant de la simulation numérique pour aller de plus en plus loin dans la compréhension des phénomènes aérodynamiques et partant, pour mieux définir le futur appareil. Ainsi a-t-on valorisé la simulation en en faisant in fine un outil de conception détaillée. Contrairement à un objet « sol », le véhicule aérien (ou spatial) ne peut pas être appréhendé directement, il faut donc des « simulations » pour prévoir son comportement dans l’air (ou dans l’espace).

La simulation permet la représentation de l’avion (la totalité de l’avion représentée en numérique), puis des différents calculs et simulations, on aboutit au design détaillé.

La simulation d’un avion, c’est en fait sa définition.

Mais la simulation, cela demande des modèles scientifiques et c’est bien pourquoi nos investissons dans la science. Les logiciels contiennent de la science, la science est donc au cœur de Dassault Systèmes. Simulation et Science font fortement connectées. Nous investissons dans la science des matières premières, et également dans les sciences de la vie (nous avons mis au point par exemple des réalités virtuelles pour l’étude de la propagation du cholestérol dans les artères, l’observation des valves cardiaques du cœur, etc.). Je souhaite insister ici sur le fait que Dassault Systèmes n’est pas une société de ventes de logiciels, mais bien une Société de Sciences.

Alors vous évoquez l’Impression 3D, effectivement c’est elle qui est à l’origine de la révolution numérique. Le dessin donne une représentation ambiguë d’un objet. La représentation des formes est particulièrement difficile lorsqu’il s’agit de surfaces gauchies par exemple. Par contre l’objet est rendu percevable par l’être humain dès lors qu’il est représenté en 3 dimensions. Grâce à la 3D on peut accéder à des modèles mathématiques très sophistiqués (3 axes, 5 axes) qui rendent possibles des représentations de formes très complexes. Bref, la représentation 3D donne la référence dimensionnelle de l’objet que l’on veut fabriquer.

Un dessin en 2D + un dessin en 2D, cela ne donne aucune valeur ajoutée, par contre une représentation 3D + une représentation 3D, cela donne naissance à quelque chose de nouveau.

• De 1980 à 1990, nous sommes passés de la représentation plane 2D à la représentation spatiale 3D.

• Entre 1990 et 2000, la maquette physique a été progressivement supprimée puis remplacée par la maquette virtuelle, la représentation 3D étant utilisée non seulement pour la structure mais aussi pour les câblages électriques, les circuits hydrauliques, etc.

Les machines à commande numériques étant associées au simulateur, on arrive à la possibilité de construire la maquette.

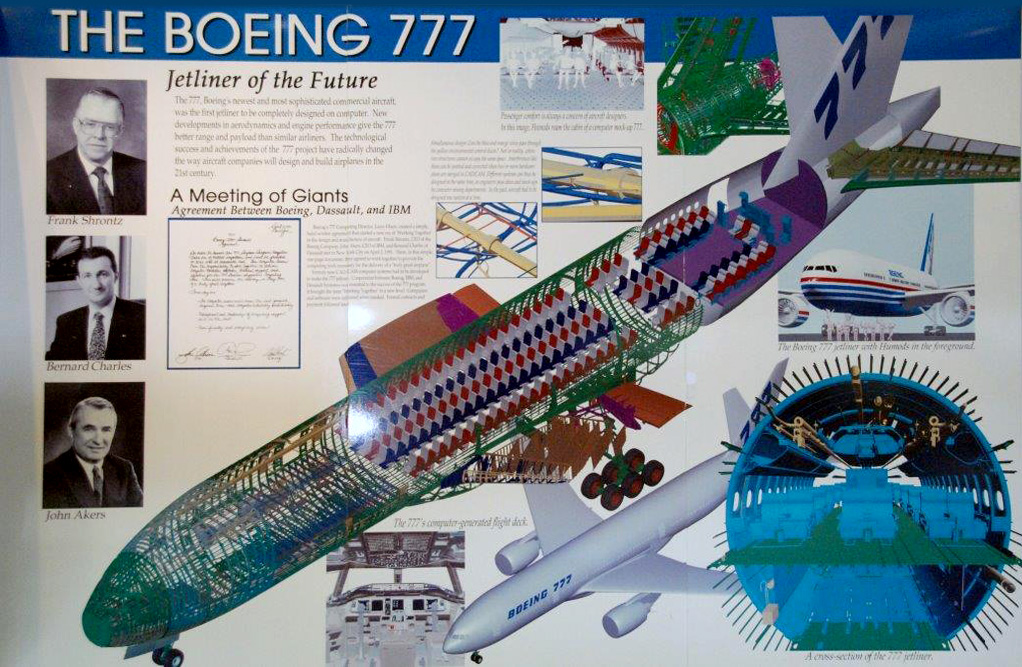

Notre première expérience réussie est celle du Boeing 777 en 1994, notre premier avion numérique, qui connut par ailleurs la plus belle réussite commerciale. Deux chiffres à retenir : 3 millions de pièces à assembler - $12 million d’investissements. Une belle réussite due aussi à notre parfaite entente avec Alan Mullaly.

Un point important à souligner est l’impérative nécessité de la cohérence d’ensemble, dès le début du processus. Un exemple : la maquette numérique mise en œuvre lors de l’allongement du Boeing 747 au stade du B747 – 400 avait été un échec parce que certaines des nouvelles pièces définies par la maquette n’étaient pas compatibles avec l’existant.

Je reviens au B777 : c’est au moment de cette réussite en 1994 que Dassault Systèmes est devenu un partenaire incontournable à 100% de l’industrie aéronautique.

J.-P. S. : Le concept de plateforme collaborative virtuelle oblige à reconsidérer de fond en comble l’organisation des entreprises industrielles : la remise en cause des structures traditionnelles n’est-elle pas parfois un frein à l’intégration de l’outil numérique ?

B.C. – Oui, ce concept oblige les sociétés industrielles à repenser complètement leur philosophie d’organisation et de prise de décisions : il est bien vrai que cela très souvent ne va pas sans mal…

J.-P. S. : Les problèmes rencontrés au cours de la conception de l’A380 auraient-ils été bien moindres si l’intégration numérique avait été mise en place en temps opportun ?

B.C. – Oui, à l’évidence. Airbus avait utilisé deux systèmes numériques différents, ce qui eut pour résultat au moment de l’assemblage final, de constater que les câbles n’arrivaient pas en face des trous. Cela engendra naturellement des coûts supplémentaires mais aussi un glissement de planning qui intervint précisément au moment où dans l’aviation commerciale on passait de la philosophie Hub-to-Hub des transporteurs à grande capacité à la philosophie Point-to-Point des transporteurs de moyenne capacité, d’où des pertes de ventes. Avec la maquette numérique 100% dès le début du programme, cet échec n’aurait pas eu lieu.

J.-P. S. : Airbus a mis en place une maquette digitale pour la conception, de l’A350XWB, Boeing a fait de même pour le B787. Où en est la mise en place dans l’industrie aéronautique de votre nouvelle offre Product Lifecycle Management (PLM) qui adresse non seulement toutes les phases du cycle de vie d’un appareil mais aussi la gestion de l’enchaînement de ces phases ?

B.C. – Pour l’Airbus A350XWB, l’erreur du A380 n’a pas été répétée et c’est grâce à la clairvoyance et à l’autorité de Fabrice Brégier, PDG d’Airbus, et de Didier Evrard, Responsable du Programme, qui ont su imposer dès le début – après un travail de conviction au sein de l’entreprise , la décision d’utiliser un seul outil commun, une maquette numérique complète, la plateforme virtuelle réalisée avec les outils de Dassault Systèmes. Cette maquette digitale a donné lieu à un travail collaboratif intégré particulièrement réussi – en vidéo – permettant à toutes les parties de se rencontrer, d’échanger des informations et de travailler ensemble. L’Airbus A350 est le premier avion intégré numériquement réalisé par Airbus. Nous sommes entrés dans une ère de travail collaboratif concentré entre Airbus et Dassault systèmes.

C’est une démarche analogue qui a été suivie par Boeing pour son 787.

Ces deux appareils ont leur fuselage massivement composé de matériaux composites (>50% Carbone). De nouvelles méthodes d’assemblage ont permis de les assembler un peu comme dans un jeu de lego.

Grâce à la plateforme virtuelle : développement court + fabrication rapide.

Depuis le début des années 2000, nous sommes entrés dans l’ère du modèle numérique de manufacturing, après l’ère du modèle numérique de simulation. C’est l’ère du digital mock-up du PLM : Product Lifecycle Management. Là, Dassault Systèmes élargit son offre pour la fabrication d’un appareil, un outil capable de gérer non seulement toutes les phases du cycle de vie, mais aussi l’enchaînement de ces différentes phases. Le modèle numérique ici va jusqu’à l’outillage, la simulation de la production et la production.

Le système de production du Boeing 777 est piloté par Dassault Systèmes.

J.-P. S. : Où en est Dassault Aviation en ce domaine dans les derniers programmes Falcon et le programme militaire « nEURon » ?

B.C. – Pour les derniers Falcon, nous somme allés jusqu’à simuler l’aménagement intérieur par des représentations visualisées.

Dans le cas de l’UCAV « nEUROn », c’est l’intégration électrique et la gestion électronique sol-bord, qui a fait l’objet de la maquette 3D intégrée.

J.-P. S. : Comment voyez-vous les futures usines numériques et le déroulement des opérations d’assemblage en leur sein ? Quel y sera le rôle des opérateurs automatisés ? Quelle sera alors la place de l’homme ?

B.C. – L a future usine numérique, c’est avec Toyota que nous avançons beaucoup en ce moment. La grande question, c’est de la physiologie de l’opérateur humain dans le système global « usine », c’est-à-dire la prise en compte des aspects ergonomiques du point de vue des positions de travail, de la fatigue, etc. Usine numérique + Product Lifecycle Management (PLM) : voilà le cœur de Dassault Systèmes. Nous sommes dans un secteur qui évolue à grande vitesse, avec les machines à commande numérique 3 axes/5 axes, le développement des automates, de ces opérateurs automatisés que l’on appelle « cobots » (robots collaboratifs) et qui sont déjà à l’œuvre sur la ligne d’assemblage de l’Airbus A 350 XWB.

Et puis l’Impression 3D révolutionne la production. En effet, l’Impression 3D permet la fabrication additive – Additive Layer Management (ALM) - où là, le processus de fabrication consiste à déposer des couches de matière au lieu de la méthode consistant à fabriquer des pièces en partant d’un bloc auquel on enlève de la matière. Il ya renversement de la logique puisque c’est dès lors l’outil industriel qui définit le produit et non l’inverse. On peut concevoir des architectures impossibles auparavant. Par exemple des outils permettent de d’optimiser le placement de matière dans une pièce pour laquelle les seuls éléments d’entrée sont les contraintes aux interfaces avec les autres pièces du système. L’ALM permet également de choisir le matériau pour tirer le meilleur parti de ses qualités intrinsèques. Le choix de la matière doit être optimisé et pré-validé très en amont. D’où l’importance de la science des matériaux dans laquelle nous avons investi 1 milliard d’Euros en trois ans.

L’Impression 3D va jouer un rôle clé dans la conception de l’Airbus A 350 – 1000. Puis ensuite dans celle des successeurs des A 320 et 737 à l’horizon 2020-2025, qui seront assemblés dans des usines numériques.

J.-P. S. : Investissez-vous suffisamment dans la préparation de la révolution des automates, précisément ?

B.C. – Nous investissons dans la robotisation, ayant compris que l’avenir de la production industrielle se joue là. Conçus pour travailler avec l’homme, les robots vont informer, accompagner et aider l’opérateur humain afin qu’il gagne en précision, en efficacité et en performance, en un mot en efficience. Et il est bien évident que les robots ne vont pas détruire de l’emploi, c’est le contraire. Les tâches les plus fastidieuses vont être effectuées par des robots, mais les besoins de formation, de programmation, de maintenance, …, vont quant à eux augmenter de façon considérable.

J.-P. S. : Le dernier produit que vous proposez est « 3DEXPERIENCE », de quoi s’agi-il ?

B.C. – Il s’agit de proposer aux clients et utilisateurs potentiels des expériences réalistes d’utilisation de ces produits. Un exemple réussi est celui de la plateforme « 3DEXPERIENCE passagers » , nouvelle plateforme 3D dédiée à l’expérience pasagers que nous avons présentée au Salon du Bourget 2015. Elle donne l’impression de voyager à bord d’un avion qui n’existe pas. Elle illustre cette nouvelle logique suivant laquelle on va du besoin client – le confort du passager – à la définition des spécifications de l’avion dont a besoin. Tout part de l’expérience du passager, de ce qu’il veut, étant entendu que ses demandes auront un impact sur toute la chaîne de valeur, depuis la compagnie aérienne au constructeur en passant par l’aéroport.

Un autre exemple : Airbus Helicopters à Marignane étudie en ce moment d’un petit avion VTOL de rayon d’action 100 km.

On part également de l’usage pour concevoir les voitures électriques autonomes Tesla : 4 places, moteur électrique, pas de pilote, rayon d’action 100 km.

Nous travaillons avec JobyAviation et son CEO et Fondateur Joben Bevirt, dans la Silicon Valley, pour développer à l’aide notre plateforme 3DEXPERIENCE sur le Cloud, un avion électrique de nouvelle génération – VTOL, 200 km de rayon d’action – fait essentiellement matériaux composites.

Les drones avec leur pilotage automatique, une intégration complexe de l’électronique, de l’informatique et de la mécanique sont des produits nécessitent au plus haut point tous les concepts que nous venons de passer en revue.

Tout ceci va exactement à l’inverse du processus actuel qui va du produit au client : au client de s’adapter au produit imposé. C’est un renversement de perspective parce qu’on bascule d’une économie de produit à une économie d’usage. Nous entrons dans l’ « Economie de l’Expérience ».

J.-P. S. : Comment voyez-vous ans le temps se dérouler le passage de l’ « l’économie de produit » à l’ « économie d’usage » ?

B.C. – Avec tout ce que nous venons de passer en en revue, nous allons vers une transformation en profondeur de la société. Grâce aux outils de calcul et de management nés de la révolution numérique, les métiers de l’industrie vont s’élever d’un cran car ils iront vers des tâches de plus en plus sophistiquées : le compagnon (je préfère ce terme à celui d’ouvrier) va devoir accomplir un travail d’ingénieur tandis que l’ingénieur se verra confier la mission de penser, d’imaginer, de créer de l’innovation. Les inventeurs d’ « usages », ce seront précisément les ingénieurs.

La révolution numérique améliore l’apprentissage : le compagnon apprend en temps réel grâce aux outils 3D, il élève ses capacités, améliorant ainsi ses performances dans un environnement qu’il comprend et qu’il peut partager.

L’évolution vers l’économie d’usage se place dans ce mouvement que Michel Serres appelle le « Monde des trois sphères » : le monde « Homme » l’homme crée la chose physique – le monde « Produits » - le monde «Planète ». ?

Aucun commentaire

Vous devez être connecté pour laisser un commentaire. Connectez-vous.