News

Assemblages Innovants : Synthèse de la Journée 3AF Matériaux & Structures du 13 juin 2018

13 novembre 2018

Lettre 3AF

Vue 146 fois

La journée qui a réuni 80 personnes à l’ONERA Châtillon a débuté par une introduction de Gilles Surdon, président de la commission Matériaux et de Jean-Pierre Grisval, président de la commission Structures de la 3AF.

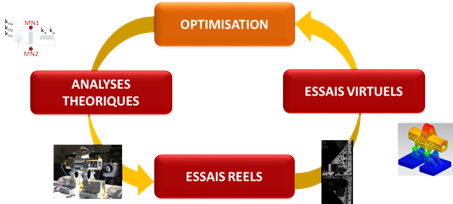

Y. Gourinat, de l’Institut Clément Ader (Toulouse) a entamé la journée en s’intéressant au sujet de la modélisation des assemblages. Il rappelle que la thématique des assemblages (depuis 2013) est une thématique particulièrement intéressante et structurante car transverse. E. Paroissien illustre le propos en présentant des travaux portant sur la modélisation simplifiée des assemblages hybrides boulonnés-collés, usuellement réalisée par éléments de poutres linéaires à 6 ddl (pour reprise du cisaillement) : développement de macro-éléments (depuis 2006), de types barres ou poutres, avec une solution théorique formulée en 1D en 2008, et une autre méthode de résolution plus générale proposée en 2014 avec une formulation non linéaire fondée sur les modules sécants. E. Paroissien présente ensuite une application à un macro-élément de poutre appliqué au cas des éprouvettes simple-recouvrement : comparaison modèle Éléments Finis avec macro-élément (gain CPU de 50x). Pour traiter les assemblages boulonnés-collés, les recherches s’appuient sur la formulation de modèles de zones cohésives issus de la littérature (Lélias 2016), caractérisés par essais DCB ou ENF standards. Ces modèles sont enfin appliqués à l’analyse de durée de vie (fatigue, courbes de Wölher). Il conclut par quelques perspectives de recherche dans le domaine des assemblages innovants, concernant les assemblages collés à gradients de propriété, qui permettraient d’éviter les effets de surcontrainte en bords libres de joints collés.

M. Olive, de la société RESCOLL prend ensuite le relais pour présenter les développements en cours concernant des solutions de collages pour applications aérospatiales. Divers processus de collage sont possibles, dont certains par réaction chimique sur lesquels il s’attarde. Une difficulté persistante concerne la maîtrise des modes de rupture par clivage et pelage, qui sont encore problématiques pour les applications aéronautiques, ce qui fait que le collage n’est encore aujourd’hui utilisé que pour les structures secondaires, les structures sandwichs, et le collage d’inserts, en intérieur cabine majoritairement (d’où une problématique de tenue au feu, d’émission de fumée et de gaz toxiques par ces colles). Une autre difficulté concerne le fait que les méthodes actuelles classiques de CND permettent de vérifier la présence de la colle, mais pas la qualité de son adhésion. En fait, c’est tout sauf une technique d’assemblage nouvelle et innovante, l’innovation se trouve aujourd’hui sur la levée des verrous qui entravent son emploi massif dans l’aéronautique.

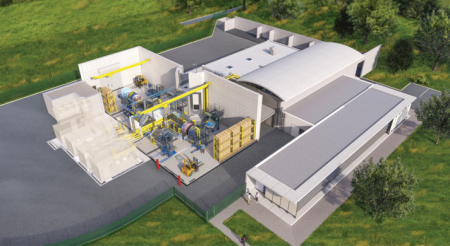

E. Soccard du Centre de Recherches de Technologies d’Airbus présente ensuite un état de l’art et une revue technologique de l’utilisation de la technique de soudage thermoplastique sur structures primaires chez AIRBUS. Cela ne concerne, pour les structures primaires, que des unidirectionnels carbone, et des thermoplastiques PEKK, le polymère de l’extrême : leur utilisation est actuellement limitée à un panneau A400M, et des pièces du type cornières. Le soudage thermoplastique n’est utilisé en production (en étuve) que chez des sous-traitants (e.g. GNK Aerospace). Plusieurs techniques de soudage existent : par co-consolidation (co-cuisson), par diffusion (qui ont atteint un TRL1 assez élevé, mais restent limitées par le problème des accostages), par ultra-sons, par résistance, par induction (on regrette une mise en œuvre compliquée). L’expérience d’Airbus est au final peu convaincante pour des pièces de structure, ce qui est confirmé par Dassault Aviation. M. Brethouwer de FOKKER/ GKN Aerospace, poursuit sur le sujet du soudage thermoplastique appliqué au domaine aéronautique. Le savoir-faire de la société a été renforcé grâce à plusieurs projets européens. La technique robotisée de soudage est utilisée en production pour des structures secondaires, le défi étant aujourd’hui de passer aux structures primaires, sans avoir besoin de recourir à des rivetages/boulonnages d’appoint, avec une fabrication hors autoclave.

B. Regnard présente ensuite la position de la société LISI Aerospace sur les enjeux adressés par le sujet des nouveaux assemblages mécaniques boulonnés (rivelonnés). Ceux-ci concernent le gain de productivité et la réduction des cycles de fabrication des structures aéronautiques (et non le gain de masse, les liaisons actuelles visées étant en titane). M. Regnard présente une nouvelle génération de solution d’assemblage ponctuel aveugle, traitée thermiquement (OPTIBLIND, breveté) en cours de développement (TRL 5-6 aujourd’hui) pour adresser globalement ces enjeux, en tenant compte des contraintes et spécifications propres à ce type d’assemblage (e.g. protection foudre). Pour atteindre l’objectif fixé, LISI Aerospace s’intéresse à l’automatisation globale du procédé d’assemblage et non au seul design de la fixation, en travaillant sur toutes les étapes critiques (épinglage, masticage, sertissage, etc), et donc sur le cycle complet.

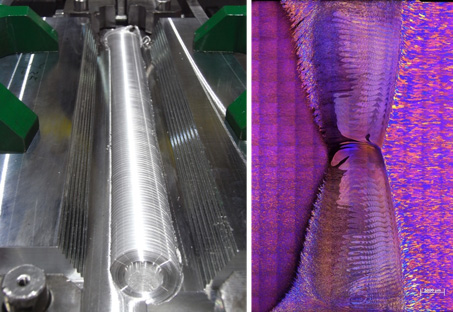

Pour rester sur les assemblages métalliques M. Ledoux, de la société Constellium parle ensuite du procédé de soudage à l’état solide (par friction malaxage). L’utilisation de cette technique de soudage pourrait finalement se généraliser grâce au développement de nouveaux alliages “ airware ” par Constellium. Des solutions de pièces multicouches hybrides (verre époxy/tôles aluminium) sont également évoquées. Concernant le processus de soudage à l’état solide, il est établi aujourd’hui qu’il ne pose pas fondamentalement de problème de tenue structurale avec ces nouveaux alliages, que ce soit en statique ou en fatigue. Avec les nouvelles nuances de matériau, les propriétés mécaniques du cordon soudé (ténacité) sont même meilleures que celles du matériau de base. Les points restant un peu faibles concernent la tenue à la corrosion et l’allongement à rupture. Pour la technique LFW (Linear Friction Welding), les performances seraient également très bonnes, la dimension de la zone affectée thermiquement étant très localisée, de l’ordre du millimètre. En conclusion, l’utilisation combinée de ces nouveaux matériaux associés à cette technique de soudage à l’état solide pourrait constituer un “enabler” pour de futurs designs d’aéronefs. Attention, un auditeur fait remarquer que cela reste encore un procédé d’assemblage considéré comme “ spécial ” par la certification.

S. Mercier, de l’ONERA, prend la parole pour un exposé s’intéressant au problème de corrosion pouvant se développer dans les structures hybrides aluminium/composites carbone réalisées par co-fabrication (cuisson du composite en présence de la pièce aluminium). Lui succède un collègue de l’ONERA, G. Portemont, qui s’est intéressé quant-à-lui à l’étude fine de la réponse dynamique linéaire et non-linéaire en matage des assemblages hybrides composites (T300/M21) boulonnés (métalliques), la méthode originale d’observation et d’analyse reposant sur la mise en œuvre d’une multi-instrumentation incluant la technique de thermographie infrarouge. Ses observations permettent en particulier de mettre en évidence l’influence de la vitesse de sollicitation (défavorable) et de l’effort de serrage (potentiellement favorable) sur l’endommagement en matage et donc la tenue de ce type d’assemblage. Sur le même problème, le dernier exposé concluant les présentations techniques de la journée est effectué par P.A. Boucart, du LMT Paris-Saclay. Il porte sur la modélisation numérique 3D multi-échelle des assemblages composites multi-boulonnés, en rappelant au passage l’efficacité de la méthode LATIN développée par le laboratoire pour accélérer de façon impressionnante les temps de calcul des simulations, simulations pouvant ensuite être utilisées, par exemple, pour alimenter des super-éléments d’assemblage tels que ceux présentés en début de journée : la boucle est ainsi bouclée.

De nombreux échanges et questions ont ponctué ces présentations ! Quelles stratégies de modélisation et de calcul peut-on aujourd’hui proposer ? Quels compromis complexité/coût de calcul sont encore nécessaires : 1D, 2D, 2D ½, 3D, multi-niveau, EF2, méthodes de raccordement, super-éléments, éléments de zones cohésives, comportements non-linéaires, simulations paramétriques (plans d’expériences numériques, très grandes variétés des configurations), dimensionnement et cas de charges ? Quels sont aujourd’hui les véritables besoins et enjeux dans ce domaine ?

Concernant le collage (et les matériaux) composites : seront-ils indissociables à terme ? Existe-t-il une solution à court terme concernant les problématiques de la tolérance aux dommages, de la durabilité, du CND (diagnostics, détection et localisation) e.g. chocs laser ou analyse vibratoire ? Quid encore de leur réparabilité ? Quid des moyens acceptables de conformité presque inexistants malgré des démonstrations réalisées à l’échelle structurale : que faut-il de plus ? Quelles similarités et différences avec les assemblages par co-cuisson et co-fabrication, qui eux ne posent pas de problème (car non considérés comme des assemblages structuraux) ?

Que dire des sujets du temps de maturation de certaines techniques qu’on ne peut plus qualifier aujourd’hui réellement d’innovantes ? Que dire des questions de variabilité, de dispersion des propriétés voire de défaillance des assemblages ?

Quelles techniques, pour l’assemblage rapide et fiable de pièces de grandes dimensions ? Quels apports attendre de la robotisation? Quelles attentes en termes de tenue mécanique, de comportement non-linéaire et de dissipation, de durée de vie mécanique, de vieillissement, de résistance à la corrosion, et de couplages éventuels de tout ceci?

C’est donc logiquement que la journée s’est terminée par une table ronde, portée par G. Surdon et Y. Gourinat, particulièrement animée. D’abord, la thématique des assemblages s’avère particulièrement intéressante du fait qu’elle se situe à l’interface et est transverse à des mondes différents, et permet donc de faire dialoguer et interagir les différents représentants présents de ces mondes : matériaux et structures, métalliques et composites, statique et dynamique, liaisons discontinues (ponctuelles) et continues (cordons, surfaces). Certains auditeurs ont néanmoins regretté l’absence de présentations sur un sujet essentiel à la question des assemblages matériaux/structuraux, qu’ils soient métalliques, par liaisons ponctuelles, ou composites, par collage : l’état de surface et le contact, qui renvoient au domaine très ardu de la tribologie. En particulier, ces questions tribologiques peuvent être à l’origine d’une très grande variabilité de propriétés apparentes d’un assemblage. D’autres auditeurs ont abondé dans ce sens, en ajoutant que ces questions mériteraient un séminaire à elles seules (une future journée sur l’importance et influence des états de surface sur les performances mécaniques des assemblages ?).

Les animateurs se sont étonnés (insurgés !?!) du fait que le collage ne soit toujours pas accepté comme méthode d’assemblage standard des structures aéronautiques, ce qui lança un débat intéressant. Pourquoi le soudage, la co-fabrication, la co-cuisson sont-ils acceptés sans problème ? D’aucun de dire que cela provenait en grande partie du conservatisme des autorités de certification (“ qu’il faudrait travailler au corps sans relâche ”, on ne peut que regretter leur absence à ce type de séminaire), et de la réputation (à tort ?) de grande variabilité des propriétés (adhésion, durabilité, etc.) des assemblages collés. Sur cette thématique du collage et relativement à cette difficulté, il est à ce titre jugé regrettable que les communautés des physiciens (mécaniciens) et des chimistes ne se parlent pas plus, et ne travaillent pas plus ensemble en France, et encore moins avec les autorités de certification. Peut-être la difficulté vient-elle également du fait que l’assemblage par fixations implique, de fait, l’idée d’une certaine redondance, alors que l’assemblage collé implique quant-à-lui l’idée d’assemblage “ unique ” devant donc être totalement fiable ? Enfin, la question de la nécessité de pouvoir inspecter les assemblages pénalise également les techniques de collage (absence de méthodes de CND efficaces et fiables). Un auditeur demandait s’il y avait des assemblages collés (non boulonnés) sur le B787 ? D’aucun en étaient quasiment surs, puisqu’il y a 50% de composites sur cet appareil. Et sur l’A350, n’y avait-il pas d’assemblages collés ? Plutôt de la co-cuisson que du collage, en fait, qui est considéré par la certification (et donc traité) comme un processus de fabrication, et non comme un assemblage. Qu’est-ce que tout cela laisse présager quant au devenir des joints collés à gradients de propriété ?

Autre conclusion importante : pas de révolution ni même d’innovation notable dans ce domaine des assemblages depuis 10 ans. Pas de nouvelles fixations, pas de nouveaux procédés … L’innovation/l’évolution porte aujourd’hui plus sur les méthodes de calcul et de dimensionnement, par exemple pour réduire les types (si ce n’est simplement le nombre 104 ou 105) de fixations différentes participant de la grande complexité de conception d’un aéronef. Le FSW était une réelle innovation, mais visiblement la technique n’a pas “ pris ” dans l’aéronautique, pourquoi ? Ce serait à cause d’un problème de non protection de zones de métal dans certains assemblages (NB : or on sait protéger les matériaux a priori, sauf les zones “ aveugles ” si il y a recouvrement des pièces soudées). L’approche étant partielle au départ, on aurait “ abandonné ” trop vite … Les autres sujets d’innovation concernent : la réduction du nombre d’assemblages ponctuels, voire l’optimisation de la liaison ponctuelle, pour limiter la pénalité de masse associée ou augmenter les cadence de production. L’innovation sera sans doute également tirée par le monde des matériaux (et de leur hybridation), par exemple des composites, qui devront entraîner l’apparition de nouveaux types de liaisons pour qu’on puisse bénéficier totalement de leurs avantages. Reste qu’il n’y aura sans doute jamais de technique d’assemblage générique universelle, et sans doute pas par collage.

La faisabilité de l’automatisation des procédés d’assemblage a enfin été identifiée comme un autre driver fort d’innovation dans le domaine, et ce quel que soit le type de matériau concerné. Pour conclure, l’auditoire fut interpellé sur ce qui pourrait demain être une technique d’assemblage révolutionnaire : collage à froid, velcro, vide, d’autres solutions inspirées du bio-mimétisme ? Est également évoquée au passage la question de la règlementation REACH qui fait évoluer les usages vers de nouveaux matériaux, et donc de nouveaux assemblages, qui restent encore à qualifier …

Aucun commentaire

Vous devez être connecté pour laisser un commentaire. Connectez-vous.